江苏苏丰机械科技有限公司

联系人:金总

电话:0515-88668006

手机:13813439188

13961999728

邮箱:sufengkeji@126.com

网址:www.sufkj.com

地址:江苏省盐城市义丰红星工业集中区

大拉退火装置实现快速升温需从加热方式、结构设计、辅助措施三方面入手,以下为具体分析与措施:

一、优化加热方式

电阻加热:通过电流经过电阻丝产生热量,可快速提升炉内温度。其加热均匀、控制方便,能依据材料特性灵活调整功率与温度曲线,满足不同金属线材的退火需求。

感应加热:利用电磁感应原理,使金属工件在交变磁场中产生涡流,进而产生热量。这种方式加热速度快、效率高,尤其适合需要快速升温的场合。

电阻接触式加热:将加工硬化后的线材通过带电的接触轮,使电流直接通过线材形成电阻加热。例如,在铜大拉机组的连续退火中,直流退火方式在低速状态下退火效果好、电能利用率高,能实现快速升温。

二、改进装置结构设计

高效隔热保温层:在退火装置内壁设置高性能隔热材料,如陶瓷纤维模块或纳米气凝胶毡,可减少热量向外界散失,提高热效率。同时,合理设计炉门密封结构,采用耐高温硅胶密封条或多层迷宫式密封,能有效防止热量泄漏,维持炉内高温环境。

分区加热与智能温控:根据线材运行轨迹,将退火装置划分为多个加热区域,每个区域独立配置加热元件与测温传感器。通过PLC控制系统,实时监测各区域温度,依据预设程序动态调整加热功率,实现温度的精准控制与快速调节。

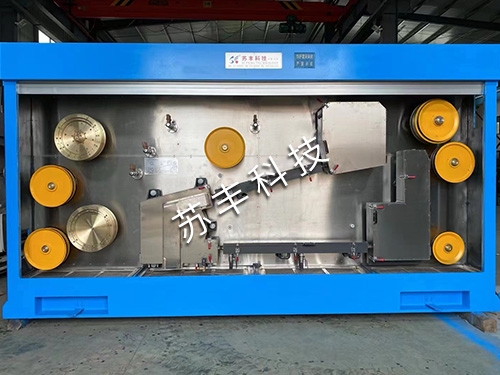

优化炉体布局与气流组织:采用紧凑型炉体结构,缩短线材在炉内的行程,减少热量传递时间。同时,设计合理的气流通道,利用风机引导热空气循环流动,提高温度均匀性。例如,在铜线大拉退火装置中,退火箱内设置隔板与导向轮,可延长铜线在保温区内的停留时间,确保充分受热。

三、采取辅助升温措施

预热阶段优化:在正式加热前,对退火炉进行充分预热,去除炉内水汽与杂质,使炉温均匀分布。预热时间根据炉型大小与材料性质而定,一般为几小时至十几小时。通过预热,可缩短正式加热阶段的升温时间。

智能控制与动态调节:采用自动控温系统,实时监测炉内温度,依据预设曲线动态调整燃气量、电流大小或感应频率。例如,在电阻加热中,通过PID算法精确控制功率输出,避免温度波动;在感应加热中,调节交变磁场的频率与强度,优化涡流分布,提升加热效率。

保护气氛与节能设计:在退火过程中,充入氮气等惰性气体,形成保护气氛,防止线材氧化。同时,优化气体流量与循环方式,减少热量损失。例如,采用聚气管结构控制保护气浓度,形成高浓度保护区域,降低保护气用量与成本。此外,还可利用余热回收装置,将冷却阶段的废热回收利用,进一步降低能耗。